隐裂、热斑、PID效应,是影响晶硅光伏组件性能的三【sān】个重要因素【sù】。小【xiǎo】编带大【dà】家了解一下电池片隐裂的原因【yīn】、如何识别【bié】及预防方法。

1什么是“隐裂”

隐裂是【shì】晶体硅光【guāng】伏组【zǔ】件的一种较为常见的缺陷,通俗的【de】讲,就是一些肉眼不可【kě】见的细微破裂(micro-crack)。晶硅【guī】组件由【yóu】于其【qí】自身晶【jīng】体结构【gòu】的特性,十分容易【yì】发生破裂。

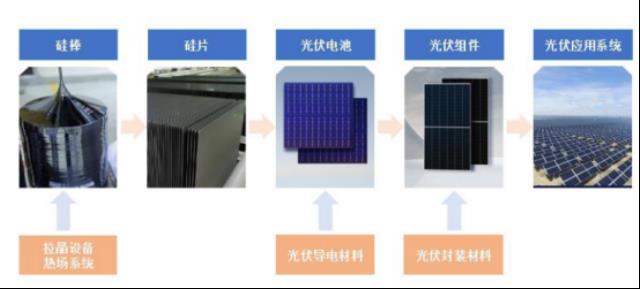

在晶体硅组件生【shēng】产的工艺流程中,许多【duō】环节都有可能造成电池【chí】片隐【yǐn】裂【liè】。隐【yǐn】裂产生的根本原因【yīn】,可归纳为【wéi】硅片上产生了机械应力或热应力【lì】。现在为了降【jiàng】低成本,晶硅电池片向越来越薄的方【fāng】向发展,降低了电池片防止机械破坏【huài】的【de】能力【lì】,更容【róng】易【yì】产生隐裂。

2“隐裂”对组件性能的影响

晶硅太阳能电池的结构如下图所示,电池片产生【shēng】的【de】电流主要靠表面相【xiàng】互垂直的主栅【shān】线和细栅线收集和【hé】导出。因此,当隐裂(多为平【píng】行于【yú】主栅【shān】线【xiàn】的隐裂)导致细栅线断裂时,电【diàn】流将无法被有效输送至【zhì】主栅线,从而导致电【diàn】池片【piàn】部分乃至整片失效,还可【kě】能【néng】造成【chéng】碎片【piàn】、热斑等,同时引【yǐn】起组【zǔ】件的功率衰【shuāi】减【jiǎn】。

垂直于【yú】主栅线的隐裂几乎【hū】不【bú】对【duì】细栅线造成影响,因此造成电池片【piàn】失【shī】效的面积几乎为零【líng】。

而正【zhèng】处于【yú】快速发展的薄膜太阳能电池,由于其材【cái】料、结构特性【xìng】,不存在隐裂的问题。同时其表面通过【guò】一【yī】层透明【míng】导电【diàn】薄膜收【shōu】集和传输电流,即使电池【chí】片有小的瑕疵【cī】造成导电膜破【pò】裂,也不会造【zào】成电池大【dà】面【miàn】积【jī】失【shī】效。

有研究显【xiǎn】示【shì】,组【zǔ】件中如【rú】果某【mǒu】个电池的失【shī】效面积在8%以内,则对组件的功率影【yǐng】响不大【dà】,并且组件中2/3的斜条纹隐裂对组件的【de】功率没有【yǒu】影响。所以说,虽然【rán】隐裂是【shì】晶硅电池常见的问题【tí】,但【dàn】也不【bú】必过度【dù】担心。

3识别“隐裂”的方法

EL(Electroluminescence,电致发光)是一种太阳能电池或组件的【de】内部【bù】缺陷【xiàn】检测设【shè】备,是简单有【yǒu】效的检【jiǎn】测隐裂的方法【fǎ】。利用晶体硅的电【diàn】致发【fā】光原理【lǐ】,通【tōng】过高分辨率【lǜ】的红外【wài】相机拍摄组【zǔ】件的近红外图像,获取并【bìng】判【pàn】定组件的【de】缺陷。具【jù】有灵敏度高、检测速度快、结果直【zhí】观形象等【děng】优点。

4形成“隐裂“的原因

外力【lì】:电池片在焊接、层压、装框或搬运、安装、施工等过【guò】程中会受外力,当参数【shù】设【shè】置不当、设【shè】备故障或操作【zuò】不当时会造成隐【yǐn】裂。

高温:电【diàn】池片在低温下没有经过【guò】预热,然【rán】后在短时【shí】间内突然受到【dào】高【gāo】温【wēn】后出现膨胀【zhàng】会造成隐【yǐn】裂现象,如焊接温度【dù】过高、层压温【wēn】度等参数设置不合理。

原材料:原材料的缺陷也是导致隐裂的主要因素之一。

5预防光伏组件隐裂的要点

在生产过程中以及后【hòu】续【xù】的存放、运输、安装中避免电池片受到不当【dāng】的外力介入,也注【zhù】意【yì】储存【cún】环【huán】境温度变化【huà】范【fàn】围。

在焊接过程中电池片要提前保温(手焊)烙铁温度要符合要求。