摘要【yào】:以Al2O3/SixNy为钝化层,制备了【le】PERC单晶硅太阳电池,研究Al2O3钝化层厚度对钝【dùn】化效果的影响,分析硅片少子寿【shòu】命变【biàn】化【huà】、烧结曲线对PERC电池【chí】电性能参【cān】数【shù】的影响。

0 引言

为了进一步优化其【qí】生产工【gōng】艺【yì】、提高【gāo】晶体【tǐ】硅电池片效率【lǜ】、降低生产成本,此【cǐ】前已有诸多研究,20世纪【jì】80年代,澳【ào】大利亚【yà】新南威尔士大学光伏【fú】实验【yàn】室提【tí】出了PERC结【jié】构太阳【yáng】电【diàn】池,打破了当时晶【jīng】体硅太阳电池【chí】转换效率的记录,也是【shì】目【mù】前【qián】唯一【yī】产业化的【de】高效太阳【yáng】电池技术[1,2]。PERC电池【chí】在常规电池【chí】基础上增加了背面Al2O3/SiNxHy层【céng】叠钝化与激光开孔工【gōng】艺。利用Al2O3薄膜的场钝化效应与【yǔ】SiNxHy薄膜【mó】的氢钝化效应【yīng】将硅片的有效载【zǎi】流子寿【shòu】命由10~20μs提高到100~120μs[3,4],同时利用激光对Al2O3/SiNxHy层叠薄膜进行【háng】局部开孔,使铝【lǚ】浆【jiāng】能通过孔洞与硅片形成良【liáng】好的欧【ōu】姆接触。本文研究工业生【shēng】产中工艺参数与PERC电池转【zhuǎn】换效率【lǜ】之间【jiān】的【de】关【guān】系,分析工【gōng】艺参【cān】数对硅片少【shǎo】子寿命的影响,并得出【chū】少子寿命与PERC电【diàn】池转换效率之间【jiān】的关【guān】系,探讨烧结【jié】过程对PERC电池性能【néng】的影响及其内在机【jī】理。

1 Al2O3对硅的钝化机理

Al2O3中铝原子存在两【liǎng】种配【pèi】位方式:6个氧原子的八【bā】面体中心位置和4个【gè】氧原【yuán】子的【de】四面体中【zhōng】心位置。在PECVD生长的Al2O3薄膜中,这两种形态的Al2O3同时【shí】存在【zài】[5]。经过高【gāo】温热【rè】处【chù】理过程,八面体结构会转换为四面体结构,产生间隙态【tài】氧原子,间隙【xì】态氧原子夺取【qǔ】p型硅中【zhōng】的价态【tài】电子,形成固定【dìng】负电荷,使Al2O3薄膜显出负电性,在Al2O3/Si界面产生一个指【zhǐ】向硅片内【nèi】部的界面电场,使【shǐ】载流【liú】子可【kě】迅速逃离界【jiè】面,降【jiàng】低界面【miàn】复合速【sù】率,提高硅片少子寿命[9-21]。2 Al2O3厚度【dù】对【duì】电池【chí】特性的影【yǐng】响

采用梅耶博格公司的【de】玛雅2.1设备来制备Al2O3/SixNy薄膜与背面保护氮化硅薄膜【mó】,高频信号发生器【qì】频率【lǜ】为13.56GHz。所用气体【tǐ】为【wéi】三甲基【jī】铝(TMA)、高纯氩气、高纯氨气和高纯硅烷,实验时反应气体直接通【tōng】入反【fǎn】应【yīng】腔体内【nèi】,反应腔【qiāng】体压力为10~30Pa,反应温度【dù】为【wéi】300~400℃。正面氮【dàn】化硅使【shǐ】用【yòng】中国【guó】电子【zǐ】科技集团公司第四十八研究所PECVD设备制备,高频信号发生器频【pín】率为40kHz。采用西【xī】安隆【lóng】基M2单晶硅片。使【shǐ】用Sinton公【gōng】司的【de】WCT120设备检测硅【guī】片的少子寿命。使用Despatch公司生产的【de】高温烧结【jié】炉【lú】进行【háng】高【gāo】温快速热处【chù】理。

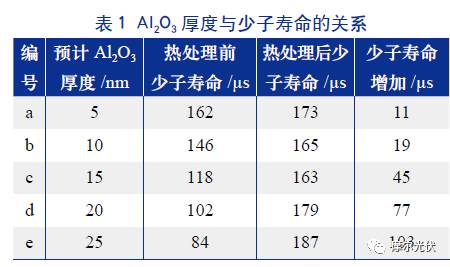

2.1Al2O3厚度对硅片少子寿命的影响

为了研【yán】究Al2O3薄【báo】膜【mó】厚度对硅片【piàn】少子寿【shòu】命的【de】影响,我【wǒ】们制备了不同厚度的Al2O3薄膜,保【bǎo】护SixNy薄【báo】膜的厚度为100nm,折射率为2.1,正【zhèng】面SixNy厚度【dù】为80nm,折射【shè】率为2.0。当Al2O3镀膜时间为【wéi】60s时,使【shǐ】用SENTECHSE800型椭偏仪【yí】测试【shì】Al2O3厚度为25nm,假定Al2O3薄膜生长速率恒定,通【tōng】过调整镀【dù】膜时间来【lái】调整Al2O3薄膜厚度。使用Sinton公司的WCT120型少【shǎo】子寿命测试【shì】仪【yí】分别测试快速热处理前后的少子寿命,快【kuài】速热处【chù】理【lǐ】温【wēn】度曲线采用常规太阳电池烧结温【wēn】度曲线。结果如表1所【suǒ】示。

在热处理前,硅片少【shǎo】子寿命随着【zhe】Al2O3薄膜【mó】后的【de】增加而减少,这是由于Al2O3薄膜【mó】阻挡了背面SixNy对硅片【piàn】的体钝化作用导致。在SixNy薄膜的体【tǐ】钝化作【zuò】用与Al2O3薄膜的表面钝化的共【gòng】同【tóng】作用下,硅【guī】片在热处理后【hòu】的少子【zǐ】寿【shòu】命【mìng】相【xiàng】差较小【xiǎo】。

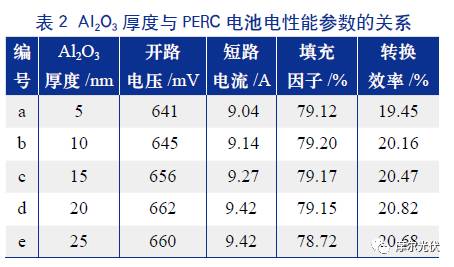

2.2Al2O3厚度对PERC电池电性能参数的影响

Al2O3厚度与PERC电池电性能参数的关系如表2所示。

3 烧结曲线对电池片性能的影响

3.1烧结温度对铝硅合金层厚度的影响

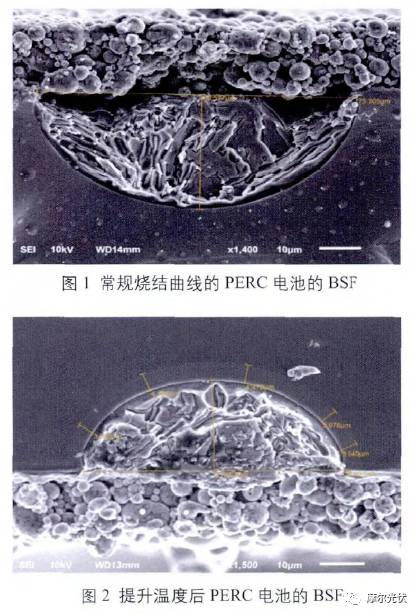

为了研究【jiū】烧结温度【dù】对铝硅合金层的影响【xiǎng】,首先以常【cháng】规【guī】单晶【jīng】电池烧结曲线【xiàn】对PERC电池片进行烧结【jié】,然后使用扫描电镜观察测量剖面,PERC背【bèi】面铝浆为南通天盛公司生产的【de】BD-5型【xíng】号铝浆。

如图1所示,以常【cháng】规温度曲线烧结的【de】PERC电池的铝硅合金层(BSF)只有约1μm。常规单晶电池的铝硅合金【jīn】层厚度【dù】通常【cháng】约为【wéi】10μm。PERC电池专用铝浆为【wéi】了保护背面Al2O3钝化层而使用了弱刻【kè】蚀的玻璃体【tǐ】,这应【yīng】是导致差异【yì】的主因。尝试提高烧结炉温【wēn】区3、4温度【dù】,再【zài】次进【jìn】行烧结与【yǔ】检测,如图2所【suǒ】示,铝硅合金层厚度为3.55~4.72μm,相对【duì】于常【cháng】规烧结曲【qǔ】线【xiàn】,铝硅合金层厚度明显增【zēng】加。铝硅合金层【céng】厚度将【jiāng】直接影响铝背【bèi】场对载【zǎi】流子的收集效【xiào】率,从【cóng】而影【yǐng】响PERC电池【chí】的电【diàn】性【xìng】能参数。

3.2烧结曲线对PERC电池转换效率的影响

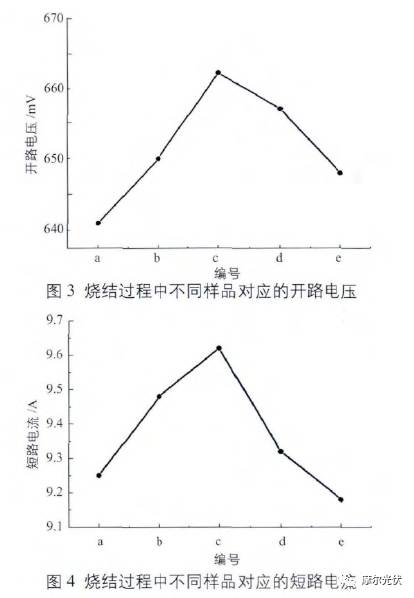

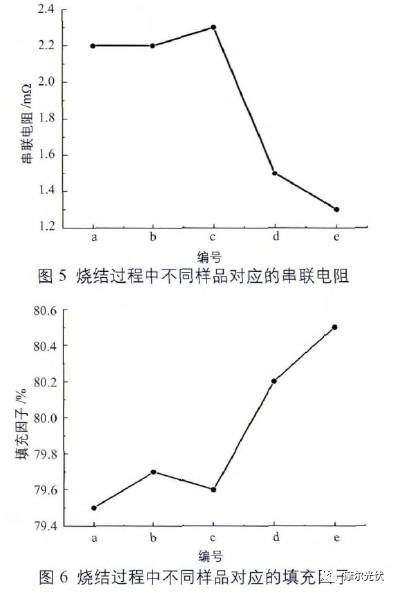

对比【bǐ】了以下5组烧结曲线,分【fèn】析对比开路电【diàn】压、短路【lù】电流、填【tián】充因子等电性【xìng】能参数【shù】,烧结炉带速为5m/min。其中编号a的曲【qǔ】线为常规电池烧结曲线【xiàn】。

4 结论

Al2O3薄【báo】膜的钝化【huà】作用可以由烧结【jié】前后的少子寿命变化【huà】量【liàng】来衡【héng】量,在我们【men】制【zhì】备【bèi】的【de】5组样【yàng】品【pǐn】中【zhōng】,Al2O3薄膜越厚,少子寿【shòu】命【mìng】在烧结前后的增加量越大,但过【guò】厚的Al2O3薄膜会对激【jī】光开膜造成影响,降【jiàng】低PERC电池片的填充因子【zǐ】,在此次试【shì】验中,Al2O3厚度为20nm的样品获得【dé】了最高的转换效率。Al2O3的表【biǎo】面钝化作用在PERC电池的效率提升中起到【dào】了关键作【zuò】用。

由于PERC电池专用铝浆使【shǐ】用了【le】弱刻蚀性的玻【bō】璃体,所以相对【duì】与【yǔ】常规【guī】电池的烧结曲线,铝【lǚ】浆烧结区需要升高温度才能获得良好的铝硅合金【jīn】层【céng】(BSF)。过【guò】高【gāo】的峰值温度会导【dǎo】致铝浆烧穿Al2O3上的SixNy保护层,破坏Al2O3的【de】钝化效【xiào】果,形成【chéng】额外【wài】的导电通道,开路电压、短路电流、串联【lián】电【diàn】阻与转换效率【lǜ】均会大幅降低,但【dàn】并联电阻相对保持稳定【dìng】。PERC电【diàn】池【chí】的烧结既【jì】需要【yào】足够高的温【wēn】度来【lái】保证铝【lǚ】浆与硅片充分反【fǎn】应,又需要将烧结温度限制在一定范围【wéi】内,以保证【zhèng】铝浆不【bú】会烧穿Al2O3上的SixNy保护层。