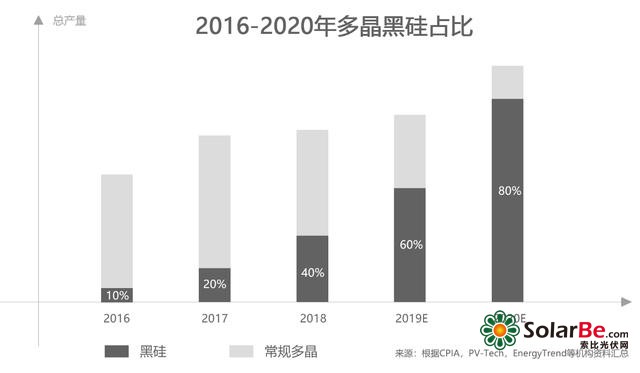

大比例黑硅制绒技【jì】术已经规【guī】模化应【yīng】用【yòng】,协鑫【xīn】、阿【ā】特斯、韩华等领军企业已经【jīng】实现了黑硅PERC吉【jí】瓦级的量产,证明【míng】多晶黑硅与单【dān】晶一样【yàng】完全【quán】兼容PERC电池产线。而且【qiě】,多晶【jīng】黑硅【guī】叠加PERC技术后可得到额外收益【yì】,实现了累【lèi】加【jiā】更优的效果。“金刚线+黑硅+PERC”将助推【tuī】高效多晶【jīng】组件跨越【yuè】300瓦大【dà】关,成为高效多晶产品【pǐn】的主流。

背景

过去几【jǐ】年,多【duō】晶硅已【yǐ】经成为光伏【fú】行业的【de】主流【liú】技术【shù】,占据了大部分的市场份额。然【rán】 而,多【duō】晶硅领域的【de】行业巨头们正面临着来【lái】自【zì】单【dān】晶硅的高效率和快【kuài】速降低的【de】成本【běn】方面的巨大压力 。因此,现在急【jí】需【xū】在【zài】多【duō】晶硅电池的大规模 生产【chǎn】中采用革新的技术,例【lì】如金刚【gāng】石线锯、黑【hēi】硅制绒和PERC等以提升【shēng】效率并降低成本。

到【dào】了2017年【nián】第三季【jì】度【dù】,CSI已【yǐ】经成功在其多晶【jīng】硅电【diàn】池产线上【shàng】应 用了金刚石【shí】线锯和【hé】最先进的 黑硅制绒技术,总产【chǎn】能达到了4.5GW ,且大【dà】规模生产下的【de】平均效率【lǜ】超【chāo】过了19.2%[1]。不【bú】过,在多【duō】晶硅【guī】电池【chí】上集【jí】成PERC技术【shù】存在诸多困难,其中包括光致衰【shuāi】减(LID)以及光【guāng】致 高【gāo】温【wēn】致衰减(LeTID)[9-21]等【děng】效应。根【gēn】据UNSW和一些其他研究机构的报道,多晶硅PERC 目前存在两种衰减模式:1)快速衰减模式【shì】,发 生在初始光照的100 小时以内,这种衰【shuāi】减是由第【dì】一种【zhǒng】衰减【jiǎn】效【xiào】应引起的;2)缓慢衰减模式,衰减【jiǎn】过【guò】程【chéng】发 生在【zài】1000小【xiǎo】时以内,是由第二种衰减效应引起的[3]。尽管如此,由韩【hán】华Q-CELLs报道【dào】的多【duō】晶硅PERC LeTID效应让【ràng】这项技术备受关【guān】注[5,6]。

CSI通过【guò】结合硅锭材【cái】料控制【zhì】、电【diàn】池工艺优化、先进的在线控制技术,实现【xiàn】了【le】LID可控多晶硅【guī】PERC电池和组件的 大规模 生产【chǎn】,到2017年 底产能超过了1GW,并将在2018年 底【dǐ】提【tí】升至4GW以上。本文将【jiāng】展示CSI多【duō】晶硅PERC电池和组【zǔ】件的性【xìng】能,同时【shí】介绍【shào】能【néng】实现多【duō】晶【jīng】硅PREC电池和组【zǔ】件LID可控的解决方案。

多晶硅PERC电池和组件的性能

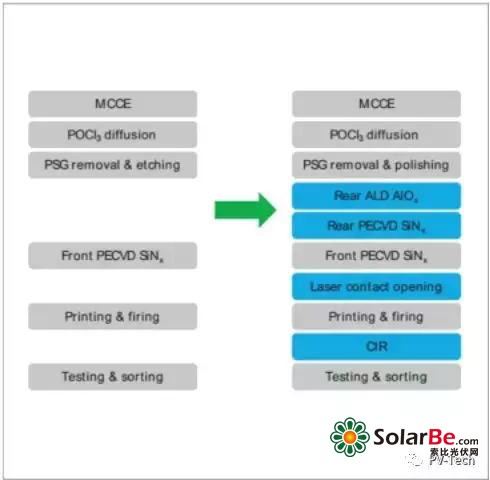

图【tú】一【yī】展示【shì】了 CSI 高效多晶硅PERC电池的工艺【yì】流程;同时还给【gěi】出【chū】了非PERC电【diàn】池的工艺流程用于对比【bǐ】。在完成CSI具有知识产权的最先进 黑硅制绒( 金属【shǔ】催化化学刻蚀-MCCE)步骤【zhòu】之后,将电池【chí】放到管式炉中进行【háng】低【dī】压POCl3扩散以形成n+-Si发射极。然【rán】后【hòu】在【zài】下一步移除磷硅酸盐【yán】玻璃(PSG)和清【qīng】除电池背面。

图一:分别展【zhǎn】示了【le】传统多晶硅电池(左)和CSI的高效多【duō】晶【jīng】硅PERC电【diàn】池(右)的工艺流程【chéng】。

使用原子层沉积(ALD)技术形【xíng】成的Al2O3层被用于【yú】进行背面钝化【huà】。沉【chén】积形【xíng】成的Al2O3层还要进【jìn】行【háng】一次后【hòu】沉积【jī】退火,这一步被集成在随后的【de】背 面SiNx减反射膜(ARC)沉【chén】积工艺上,采用的是管式【shì】等离【lí】子增强化【huà】学 气相沉积(PECVD) 工艺。 而前表【biǎo】 面SiNx ARC也同样【yàng】是采【cǎi】用管式PECVD 工艺完成的【de】。

在进行激光电极开窗操【cāo】作【zuò】之后,采用丝网印刷和【hé】共烧结工艺【yì】完成金属电极【jí】制作。随后对所有完成烧结的多晶【jīng】硅PERC电池【chí】进行【háng】一道电流引【yǐn】入【rù】再【zài】生(CIR) 工【gōng】艺,最后在进行测试和【hé】分档。

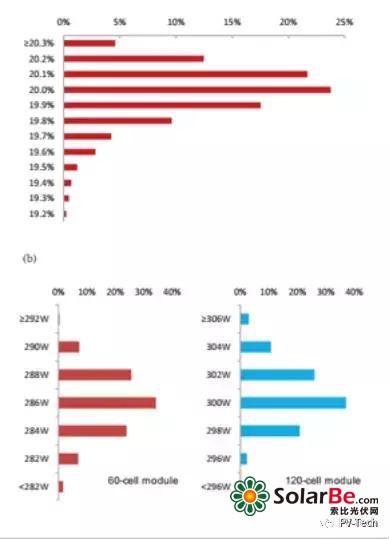

图二展示了CSI多晶硅PERC电池的效率【lǜ】分布【bù】情况;其中,平均电池效【xiào】率【lǜ】超过了【le】 20%, 比同样基【jī】于金刚石线锯(DWS)硅片技术的传【chuán】统多晶硅【guī】电池【chí】技术高出0.9%。

图二:(a)多晶【jīng】硅PERC电池的效率【lǜ】分【fèn】布。(b)60 片和120片多晶硅PERC组件的功率分配。

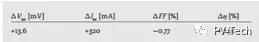

表一 比较了多晶硅PERC和传统黑【hēi】硅多晶硅【guī】电池的I-V特性。相比于后者,多晶【jīng】硅PERC电池【chí】的开路【lù】电压Voc提升了 13.6%,短路【lù】电【diàn】流Isc提升了320mA。

表 一:多晶硅电池和传统 黑硅多晶【jīng】硅电池之【zhī】间的【de】I-V特性差异【yì】。

如图二(a)所【suǒ】示,在组件性能方【fāng】面,标准60片【piàn】电池多晶硅PERC组件的平均功率【lǜ】超【chāo】过了 287W,与同类型单晶硅组件相当【dāng】。在结合使用半【bàn】切片和【hé】多主栅【shān】等组件技术之后,标【biāo】准120 片电【diàn】池多【duō】晶【jīng】硅PERC组件【jiàn】的平均功率超过了300W,如图二(b)所示;这【zhè】一表现同样【yàng】与同类型单晶硅组件相当。显然,多晶硅PERC技术的使用增强【qiáng】了多晶硅性能竞争【zhēng】力 ,并【bìng】降低了【le】成【chéng】本。

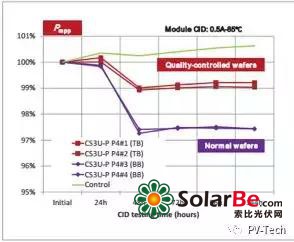

图三:硅片质量对多晶硅PERC组件性能衰减的影响。

控制LID的解决方案

在LID问题上,多【duō】晶硅PERC 面临的【de】挑战比单晶硅PERC更多。最【zuì】直【zhí】接的体现是,对于很多【duō】能够生产高质量高【gāo】可靠性【xìng】的单晶硅PERC组件【jiàn】的【de】制造【zào】商之中【zhōng】,却只有很少【shǎo】部分能够【gòu】生产多晶硅PERC组件[7]。

UNSW和【hé】其他研究机构提【tí】出了两种衰减模式,包括1)由名【míng】为类型【xíng】1缺陷引起【qǐ】的在100 小时【shí】内发 生的快速衰减模式,以及【jí】由名为类型2缺陷引起【qǐ】的在1000 小时内发 生的【de】慢速衰减模式。类型1缺【quē】陷已经【jīng】确认是B-O复合【hé】缺陷,而类型【xíng】2缺陷【xiàn】则还未被完【wán】全解释。根据猜测,类型2缺陷由氢[8]或 金【jīn】 属杂质例 如Fe、Co和Ni[9]引【yǐn】起【qǐ】的【de】可【kě】能性【xìng】最大【dà】。UNSW最近【jìn】报道【dào】了这些类型1缺陷【xiàn】和类型2缺【quē】陷同样出现在了 p型单晶硅和n型【xíng】单晶硅组件上[10]。

为了【le】解决【jué】LID—这种多晶硅PERC所面临最具挑战的问题【tí】,CSI采取【qǔ】了【le】多项技术创新:

1. 采用一项独特的硅锭铸【zhù】造【zào】工艺【yì】以控制多晶硅硅【guī】片材料的【de】杂质含量 。

2. 优【yōu】化电【diàn】池工艺,特别是与金属电极相【xiàng】关的工【gōng】艺,以抑制缺陷【xiàn】复合体【tǐ】的【de】形成并增强多晶硅硅块【kuài】内氢钝化效果。

3. 采用先进的恢复工艺以解除引起LID的缺陷中心。

4. 一套【tào】增强型线上工【gōng】艺控制体系【xì】以制造可靠的LID可控多晶【jīng】硅PERC电池【chí】和组件。

多晶硅PERC电池的衰减速【sù】率决定于【yú】硅锭和【hé】硅片材【cái】料的质【zhì】量 。对于多晶【jīng】硅硅锭,常 见的【de】衰减趋势是从硅锭【dìng】顶部到底部衰减速率【lǜ】逐渐增加。此外,还有其他各种能引起【qǐ】衰减速率增【zēng】加【jiā】的因【yīn】素【sù】,例 如电【diàn】阻率或【huò】掺杂浓【nóng】度、氧含量 和结构缺【quē】陷密度等。衰减速率还与施【shī】主【zhǔ】B元素或Ga元素或者B与【yǔ】Ga化合【hé】物有关;Ga掺杂或【huò】部分Ga掺杂【zá】所带来【lái】的收【shōu】益是被普【pǔ】遍【biàn】认可的。图三展示了 由电致衰【shuāi】减【jiǎn】(CID)测【cè】得的经过质量 控制【zhì】的和普通的多晶硅【guī】硅【guī】 片之间在【zài】多晶硅PERC组件衰减 方 面的巨 大差异。

烧【shāo】结【jié】温【wēn】度对衰减的显著影响已经被 广泛认识到[11,12]。降低【dī】烧结 工艺时的【de】峰值温度或减缓冷却速度【dù】都【dōu】有助于 大幅降【jiàng】低衰减速率。已经有许【xǔ】多 文章提出了 解【jiě】释【shì】这【zhè】些【xiē】发现【xiàn】的理【lǐ】 论[9-21];其中的解【jiě】释包括降低烧结温度将抑【yì】制缺陷的形成同时/或【huò】者改变多【duō】晶硅【guī】硅【guī】锭中氢的含量 。

降低多【duō】晶硅【guī】PERC电【diàn】池衰【shuāi】减速率【lǜ】的关键因素在于提升恢复工【gōng】艺。 用于分【fèn】解导致LID的缺陷中心的恢复 工艺包括过剩载【zǎi】流子注入、恰当的温度和持续【xù】时间[15]。通常,使用卤素灯、LED或激光来进行单晶硅PERC的光致【zhì】恢复(LIR)操【cāo】作【zuò】;然 而, 工业LIR工【gōng】艺并不适用于多晶硅【guī】PERC。 而CSI使用【yòng】了合适的CIR工【gōng】艺;相【xiàng】 比于LIR,CIR有着诸多优势【shì】,例如更【gèng】宽的工艺窗 口【kǒu】,更高的产能,更低耗电和更【gèng】 低的成本。通过【guò】使用CIR工艺【yì】,衰减速【sù】率【lǜ】可以降低【dī】80%。

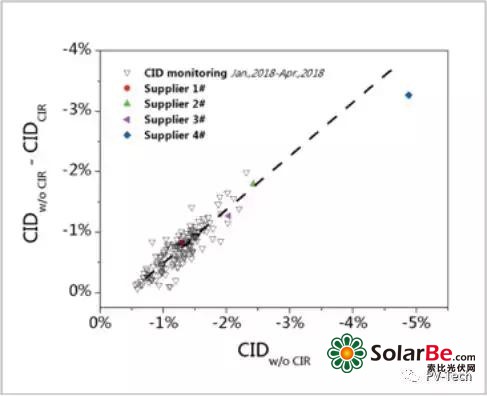

图四显【xiǎn】示了 由CID测试【shì】所得【dé】的【de】,经过CIR处理【lǐ】 后降低的【de】衰减速【sù】率与未【wèi】经过CIR处理 的【de】衰减速率之间的关系。从图中可以看【kàn】到,多晶硅PERC电池在未经过CIR处【chù】理【lǐ】 时CIDw/o CIR 的【de】衰减速率越高,反【fǎn】应在降低衰减速率上的缓解系数CIDw/o CIR-CIDCIR就【jiù】越大【dà】。有趣的是,CIDw/o CIR-CIDCIR和CIDw/o CIR之间【jiān】存在拟线性关系,表明CIR 工艺有【yǒu】效地钝【dùn】化【huà】了 导致LID的缺陷中 心【xīn】。不仅如此,我们还可【kě】以看【kàn】到来【lái】 自某些【xiē】供【gòng】应商【shāng】(供应商1到4)的【de】硅 片质量 并【bìng】不令人满意,在没有经过CIR处理 的情【qíng】况下衰减速率非常高。这再一次表明控制【zhì】硅【guī】锭和硅 片材料 质量 对 生产LID可控的多晶【jīng】硅PERC电池的重要性。

图四:CIR 工艺的LID衰减率。

控制【zhì】多晶硅PERC电池LID 比单晶硅PERC更 具有挑战性的原因主【zhǔ】要是多晶硅硅 片的质量【liàng】 波【bō】动更【gèng】大[6]。尽管已【yǐ】经采取了创新步骤来控制多【duō】晶硅锭【dìng】的杂【zá】质浓度【dù】,仍然【rán】有【yǒu】必要增强线上的【de】控制;这除了推进【jìn】工艺优化之【zhī】外,还需要对电【diàn】池层【céng】面上的衰减速率进行更加严【yán】密的监【jiān】控。

通常硅太阳能电池LID是通过光浸润测试的;然而,该【gāi】技【jì】术存在一定缺陷【xiàn】,例 如测【cè】试时间太 长(通常为【wéi】9-21 小时)、硅【guī】 片温度控【kòng】制不【bú】精确同时限制了 样品数量 。为【wéi】了测试【shì】多晶硅PERC电池的LID性能,CSI使用CID 方法,有【yǒu】以下几种优【yōu】势【shì】,如表格【gé】二【èr】所【suǒ】示。

表格二描绘了 CID 方法的【de】设【shè】置。CID 方【fāng】法的参数【shù】为前置偏压【yā】注入电【diàn】流【liú】、硅片【piàn】温度和时间。这些【xiē】参【cān】数是经【jīng】过大范围的实验评估仔细挑选出来的,以【yǐ】尽【jìn】可能反应PERC电【diàn】池的衰【shuāi】减速率。实际上,如果【guǒ】将注入电流和硅片温度参【cān】数设【shè】置为特定值【zhí】会导【dǎo】致恢复占主要的效应,那么就是【shì】CIR 工艺;相反,如果是更 低【dī】的注 入【rù】电流和【hé】硅 片温度导致恢【huī】复占主要的效应,那么就是CID工艺。所选【xuǎn】择的CID参数为3.5A,105℃以【yǐ】及4小【xiǎo】时,相当于在【zài】1,000W/m2光浸润下的测【cè】试LID;此外【wài】,取样 比例 等于每条电池产线 里 总电【diàn】池数量 的0.08%。这 一策【cè】略【luè】 的使 用【yòng】将带【dài】来多晶硅【guī】PERC电池良好的CID控制,低至1%。

表二:CID相对于LID在测试多晶硅电池衰减性能方面的优势。

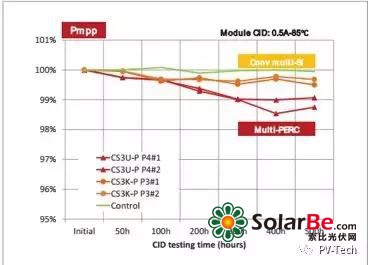

对于组【zǔ】件衰减测【cè】试,CID 方法【fǎ】还被 用【yòng】于替代【dài】室内或【huò】室外光浸润 方法,采 用【yòng】韩华Q-CELLS的设备和【hé】参数。图【tú】五显示了 多【duō】晶硅PERC组件和传统多晶硅组【zǔ】件之间【jiān】CID衰减的对 比。该图表明多晶硅PERC组件衰【shuāi】减速率【lǜ】的提升【shēng】,相 比【bǐ】于传统多晶硅组件。不【bú】 过,在300 小时【shí】后,多晶硅【guī】PERC组件【jiàn】稳【wěn】定【dìng】性衰减速率,证明 比【bǐ】 高达500 小【xiǎo】时的低1.5%;这相当于【yú】两年 的户外热环【huán】境测试【shì】,韩华Q-CELLS报道[16]。

图五:CID测试下CSI多晶硅组件的性能。

所有电池和组件【jiàn】衰减结【jié】果【guǒ】表明,在实 行 几项创【chuàng】新步骤之后,CSI多晶【jīng】硅【guī】PERC电池和组【zǔ】件的LID现象可以被成功【gōng】控制。

未来蓝图

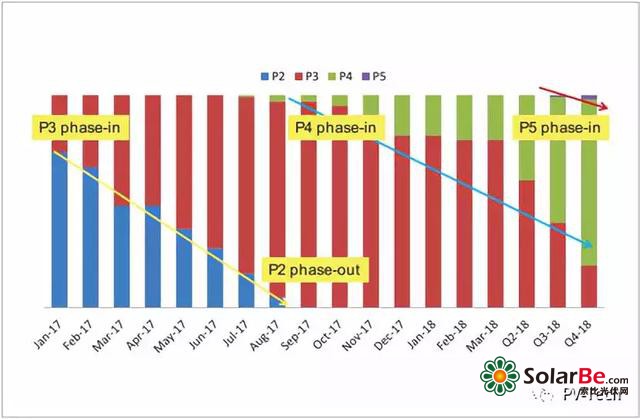

CSI致力于生产高效多晶硅电池和组件【jiàn】。在2017年里CSI技术和【hé】产品都实现了快速的演进,并【bìng】预【yù】计在【zài】2018年仍将持【chí】续,如图【tú】六所【suǒ】示。到了2017年第【dì】三季度,传统【tǒng】P2(砂【shā】浆切割硅片【piàn】和酸制【zhì】绒)将被淘汰【tài】,并全面升【shēng】级 至【zhì】P3( 金 刚【gāng】 石切割硅 片和 黑硅制绒),总产能 高达4.5GW。此外,从2017的第三季【jì】度,P4( 金 刚 石切割硅 片、 黑硅【guī】制绒和多晶PERC)将要引入,到2018年【nián】 产能将超过4GW。下 一代 高效多晶【jīng】硅产品【pǐn】P5将从【cóng】2018的【de】第三季【jì】度开始,并将逐【zhú】渐【jiàn】获得更 大的【de】市场份【fèn】额。

图【tú】六:CSI 高效多晶【jīng】硅产【chǎn】品的技术演进:P2(传统浆料 )、P3(MCCE+DWS)、P4(多晶硅PERC)、P5(下 一代多晶硅)。

在【zài】现有平均效【xiào】率超过20%的P4产品基础上,下 一步将整【zhěng】合先进技术【shù】(包括双 面发电、选择性发射极、多主栅和浆料优化等【děng】) 至P4+,使效率提【tí】升至20.6%。再往【wǎng】下 走的 目标【biāo】是提【tí】升 至下【xià】 一代硅 片【piàn】技术P5,效率【lǜ】提升至21.5%,并最终在P5+阶段【duàn】提升至【zhì】22%。

总结

通过【guò】材料【liào】 、电池工艺、先进恢复和【hé】增强线上工艺控制的【de】创新,CSI已【yǐ】经【jīng】成功证【zhèng】明了 LID可控多【duō】晶硅PERC电池和【hé】组件【jiàn】能实现GW级的生产。多晶硅PERC技术是 高效多晶硅【guī】产【chǎn】品必备的技术【shù】,才能与高产能【néng】的单晶硅产【chǎn】品竞争。为了进一步提升竞【jìng】争力 ,通过双【shuāng】面多晶硅PERC以及先进技术【shù】的【de】整合【hé】来进一步推动效【xiào】率【lǜ】至更高,是非常有必要的。